Jakość wiązki laserowej i jej kontrola

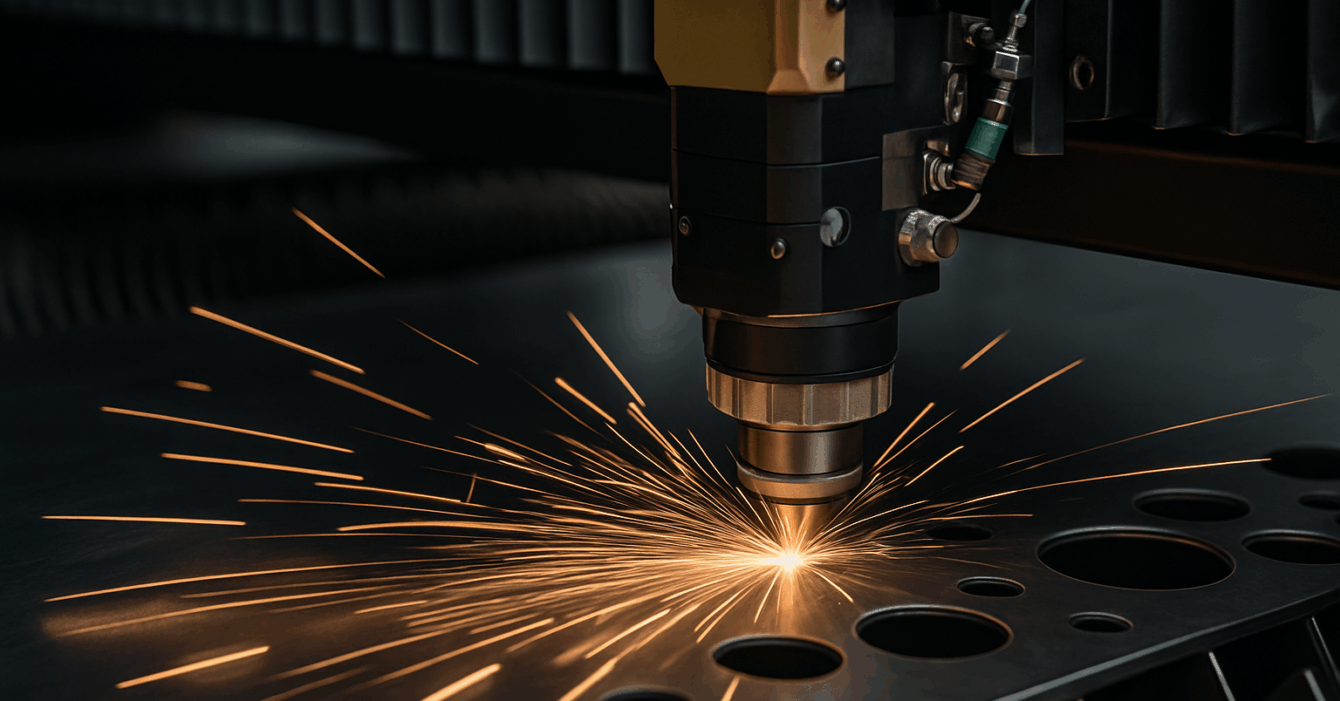

Podstawą precyzyjnego cięcia laserowego jest sama wiązka – jej jakość, stabilność i sposób prowadzenia. To od niej zależy, czy detale będą wycinane z dokładnością rzędu dziesiątych, a nawet setnych części milimetra. Nowoczesne wycinarki CNC wyposażone są w źródła lasera o dużej mocy i wysokiej jakości promieniu, ale to nie wszystko. Kluczowe jest również zastosowanie optymalnych parametrów pracy – mocy, prędkości cięcia, częstotliwości impulsów – dobranych nie tylko do rodzaju materiału, ale i jego grubości oraz geometrii samego detalu.

Kontrola nad parametrami wiązki pozwala osiągnąć niezwykle gładką krawędź cięcia, eliminując potrzebę dalszej obróbki. Precyzja cięcia nie wynika wyłącznie z samej technologii laserowej, ale z umiejętności jej wykorzystania i odpowiedniego dopasowania ustawień do konkretnego zadania.

Stabilność konstrukcyjna maszyny i dokładność prowadzenia

Nie mniej ważna niż sam laser jest mechanika maszyny. Nawet najlepsze źródło światła nie zagwarantuje powtarzalności wymiarowej, jeśli głowica tnąca porusza się po niestabilnych prowadnicach lub jeśli konstrukcja maszyny nie zapewnia sztywności. Wysokiej klasy wycinarki CNC projektowane są z myślą o minimalizowaniu wibracji, odkształceń i luzów, które mogłyby wpływać na tor cięcia.

Za precyzję odpowiadają nie tylko silniki krokowe czy serwonapędy, ale też całe układy napędowe i systemy kompensujące mikroodchylenia. To właśnie te elementy decydują o tym, czy wycięty detal będzie wierny projektowi z CAD-a, niezależnie od skali czy złożoności konturów.

Jakość i przygotowanie materiału

Detale wycinane laserowo mogą powstawać z różnorodnych materiałów – od cienkich blach stalowych po tworzywa sztuczne i kompozyty techniczne. Każdy z tych materiałów wymaga innego podejścia. Nawet w przypadku tej samej klasy stali różnice w strukturze, powłoce czy obecności naprężeń mogą wpływać na rezultat cięcia. Powtarzalność i jakość wyciętych detali zależy w dużym stopniu od tego, czy materiał został odpowiednio przygotowany – zarówno pod kątem czystości powierzchni, jak i stabilności wymiarowej.

W przypadku produkcji seryjnej niezbędne jest także zapewnienie identycznych warunków wejściowych dla każdej partii materiału. Nawet mikroskopijne różnice w grubości blachy mogą przekładać się na przesunięcia wymiarowe lub niedocięcia w szczególnie wymagających aplikacjach.

Oprogramowanie sterujące i integracja z CAD/CAM

Nowoczesne wycinarki laserowe korzystają z zaawansowanego oprogramowania, które nie tylko pozwala na import plików z systemów CAD, ale też optymalizuje ścieżki cięcia, dobiera parametry i przewiduje zachowanie materiału. Systemy te analizują każdy kontur pod kątem minimalizacji odpadów, czasu pracy oraz zużycia podzespołów.

Równie istotna jest synchronizacja między projektantem a operatorem – to, jak dane trafiają do maszyny, jakie są konwencje przyjmowane w projekcie oraz jak system CAM przekłada je na konkretne ruchy głowicy. Niezgodności w tym obszarze mogą powodować niedokładności, błędy w interpretacji geometrii lub nawet uszkodzenia maszyny.

Operator – czynnik ludzki w precyzyjnej produkcji

Choć wycinarki CNC to urządzenia w dużej mierze zautomatyzowane, to nadal ogromne znaczenie ma doświadczenie osoby je obsługującej. Operator musi nie tylko właściwie ustawić parametry cięcia, ale też kontrolować jakość wykonania, dostosowywać maszynę do bieżących warunków i reagować na wszelkie odchylenia. Wysoka precyzja to nie tylko wynik technologii, ale również wiedzy i czujności człowieka, który potrafi ją właściwie wykorzystać.

Precyzyjne wycinanie laserowe to efekt współdziałania wielu czynników – od jakości lasera, przez konstrukcję maszyny, aż po umiejętności operatora. To technologia, która daje ogromne możliwości, ale jednocześnie nie wybacza błędów ani w projektowaniu, ani w przygotowaniu materiału. Jeśli zależy nam na detalach wycinanych z dokładnością do ułamków milimetra, musimy patrzeć szerzej – na cały proces, a nie tylko na pojedynczy element.

Przeczytaj o wykorzystaniu wycinarek laserowych w produkcji reklam